广东安德立铝业有限公司

汽车与电子综合事业部

江先生13825560000

建材事业部

陈先生13928685573

铝基板事业部

黄先生13929946601

电话: 0757-85408561

传真:0757-85408562

邮箱:adltal@163.com

地址:佛山南海区国家生态园捷贝路12号

网址:www.adltal.com

拉丝铝板(又称 brushed aluminum)因其特别的金属质感和装饰性,广泛应用于建筑幕墙、电梯面板、家电外壳等领域。然而,在折弯加工过程中,表面拉丝纹理易出现断裂、起皱、橘皮或“白化”现象,严重影响外观质量。以下从材料特性、工艺控制与模具优化三方面,提供避免纹理断裂的实用技巧。

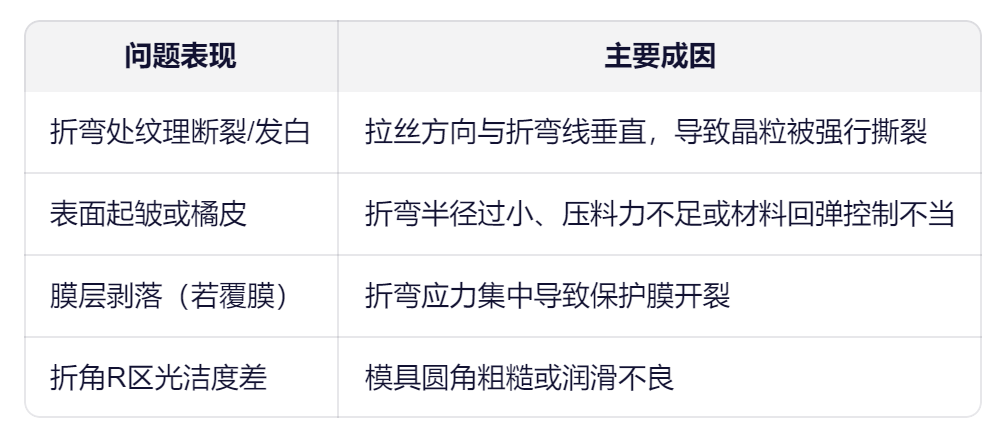

一、问题根源分析

关键点:拉丝是通过机械磨刷在铝板表面形成的定向微划痕,具有明显的方向性。一旦折弯方向与拉丝方向不匹配,极易破坏纹理连续性。

二、核心优化策略

1. 优先保证“拉丝方向平行于折弯线”

原则:

折弯轴线应平行于拉丝纹路方向(即折弯时纹理沿长度方向受拉,而非横向撕裂)。

操作建议:

下料排版阶段明确标注拉丝方向;

CNC编程或剪板时确保折弯线与纹理平行;

若产品结构限制必须垂直折弯,需采用特殊工艺(见下文)。

正确:拉丝方向 // 折弯线 → 纹理连续

错误:拉丝方向 ⊥ 折弯线 → 纹理断裂、发白

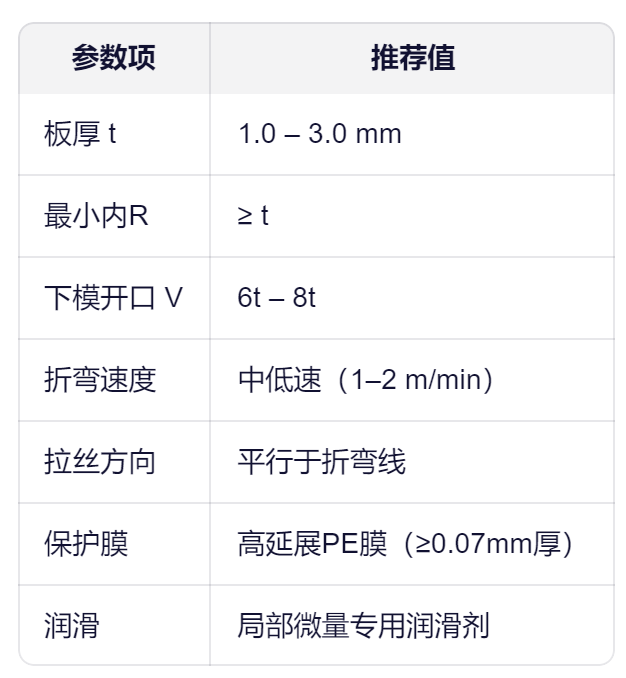

2. 增大折弯内半径(R)

推荐值:

对于常规5系(如5052)或6系(如6061/6063)拉丝铝板,ZUI小内R ≥ 板厚(t),理想为 R = 1.0t ~ 1.5t。

作用:

减小外侧纤维拉伸率,避免表面撕裂;

降低应力集中,保持纹理完整性。

示例:1.5mm厚铝板,建议R ≥ 1.5mm(普通铝板可做到0.5t,但拉丝板需放宽)。

3. 选用高精度数控折弯机 + 优质模具

上模(Punch):

圆角光滑抛光(Ra ≤ 0.4μm),避免刮伤;

推荐使用R型上模而非尖角模。

下模(Die):

开口宽度 V = 6t ~ 8t(如1.5mm板选V=10~12mm);

槽口边缘倒角处理,防止板料卡入时划伤。

设备要求:

后挡料精度 ±0.05mm;

压力闭环控制,避免过压导致纹理压溃。

4. 采用“热辅助折弯”(针对高强或厚板)

适用场景:

板厚 ≥ 3mm 或需小R折弯(如R=0.5t)时。

方法:

用热风枪或红外加热器将折弯区域预热至 150–200℃;

铝材塑性提高,减少冷作硬化导致的开裂风险;

折弯后自然冷却,避免急冷产生新应力。

注意:温度不宜过高(≤250℃),以免氧化变色或影响后续喷涂。

5. 表面保护与润滑

覆膜处理:

使用高延展性PE保护膜(延伸率 ≥ 150%),并在折弯前检查膜无褶皱。

局部润滑:

在折弯R区薄涂专用铝材润滑剂(如Molykote BR2),减少摩擦阻力,防止“粘模”拉伤。

6. 回弹补偿与多步折弯

回弹控制:

铝合金回弹较大(通常2°–5°),需在程序中预设过弯角度。

多步折弯法(针对大角度或复杂件):

第YI次折至80%目标角度;

第二次精折到位;

可明显降低单次变形量,保护表面纹理。

三、工艺参数参考(以5052-H32拉丝铝板为例)

四、总结:避免纹理断裂的“四要四不要”

要:拉丝方向平行于折弯线

要:增大折弯R(≥t)

要:使用高光洁度模具

要:覆高延展保护膜

不要:强行小R冷弯厚板

不要:拉丝方向垂直折弯

不要:使用磨损或毛刺模具

不要:忽略回弹导致反复校正(加剧表面损伤)

通过以上系统性优化,可在保证结构功能的同时,ZUI大限度保留拉丝铝板的装饰性与纹理连续性,满足高端应用场景对美学与工艺的双重需求。对于批量生产,建议制作首件进行折弯验证,并建立标准作业指导书(SOP)。